模具被誉为“工业之母”,是制造业中不可或缺的基础工艺装备。随着制造业向智能化、精细化转型,传统的模具管理模式已难以满足高效、精准的生产需求。构建一个系统化、数字化的模具产品库,正成为制造企业提升核心竞争力、优化资源配置的关键举措。

一、模具产品库的核心价值

模具产品库不仅是一个简单的信息存储系统,更是一个集设计数据、工艺参数、使用记录、维护历史于一体的动态知识库。其核心价值在于:

- 提升设计效率与标准化:通过积累和分类存储成熟的模具设计模型、标准件库、典型结构案例,工程师可以快速检索调用,避免重复设计,大幅缩短开发周期,并促进设计经验的沉淀与标准化。

- 优化生产与供应链管理:库中精确记录模具的规格、材料、供应商、使用寿命及库存状态,便于企业进行产能规划、生产调度和采购决策,实现模具资源的精益化管理。

- 保障质量与追溯能力:关联模具的加工历史、试模数据、维修记录,可实现对产品质量问题的快速溯源,分析模具状态对产品精度的影响,为持续改进提供数据支撑。

- 降低运营与维护成本:通过对模具使用频次、磨损状况的监控与预测,可以制定科学的预防性维护计划,减少非计划停机,延长模具寿命,从而降低总体拥有成本。

二、模具产品库的构建要素

一个高效的模具产品库应具备以下关键要素:

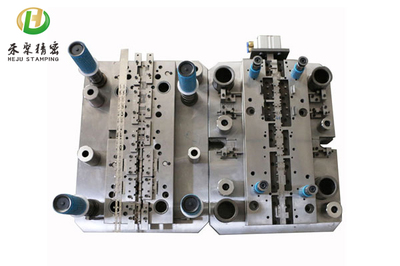

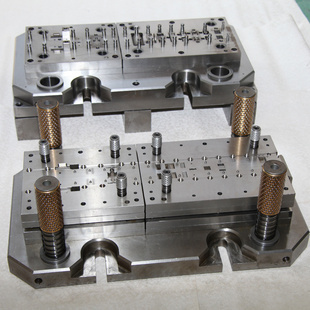

- 结构化数据模型:建立统一的模具分类编码体系(如按工艺分为冲压模、注塑模、压铸模;按复杂度分级),定义清晰的数据字段(如编号、名称、材质、尺寸、所属项目、当前状态等)。

- 三维模型与图纸管理:集成CAD模型、二维图纸、技术文档,支持在线预览、版本控制和权限管理,确保数据的一致性和安全性。

- 全生命周期状态跟踪:实时更新模具状态,如“设计中”、“在制”、“在库”、“使用中”、“维修中”、“报废”,实现可视化的动态管理。

- 智能检索与关联分析:提供多维度、模糊化的检索功能,并能将模具信息与生产订单、设备、产品品质数据进行关联分析。

- 系统集成能力:能够与企业现有的ERP(企业资源计划)、MES(制造执行系统)、PLM(产品生命周期管理)等系统无缝对接,打破信息孤岛。

三、实施路径与挑战

构建模具产品库通常需要循序渐进:

- 盘点与标准化:首先对现有模具资产进行全面盘点,清理和统一基础数据,制定分类与编码标准。

- 平台选型与部署:根据企业规模和需求,选择适合的PDM/PLM软件或定制开发专用模块,搭建数据库框架。

- 数据迁移与录入:将历史数据规范化后导入系统,并建立新模具数据“入库”的流程与规范。

- 流程整合与推广:将模具库的调用、申请、维护流程嵌入日常工作中,通过培训促进员工使用,形成数据驱动的管理文化。

挑战主要来自历史数据整理的工作量、初期员工习惯改变的阻力,以及需要持续投入以维护数据的准确性和鲜活性。

四、未来展望:迈向智能模具云库

随着工业互联网、大数据和人工智能技术的发展,模具产品库正朝着“云化”和“智能化”方向演进。未来的智能模具云库可能具备:

- 基于云的协同共享:支持跨地域、多工厂的模具资源在线共享与调度,提升集团整体资产利用率。

- AI驱动的预测与优化:通过分析海量数据,AI可预测模具失效点、推荐最优工艺参数、甚至自动生成改良设计建议。

- 物联网(IoT)深度集成:通过在模具上安装传感器,实时监控温度、压力、磨损量等数据,并自动更新至产品库,实现真正的数字孪生管理。

###

模具产品库的建设是制造业数字化转型中的一个重要切入口。它不仅是管理工具,更是企业知识资产和核心能力的载体。通过系统性地构建和运营模具产品库,制造企业能够将无形的经验转化为有形的数据资产,从而在激烈的市场竞争中实现更快的响应速度、更高的质量水准和更优的成本控制,为智能制造奠定坚实的基础。